泊头市恒庆翔数控机械厂

手 机:13482905666

13831745486

联系人:韩宝军

地 址:河北省泊头市工业开发区

Q Q:1043997605

邮 箱:hengxiangjx@163.com

网 址:http://www.bthxskjx.com

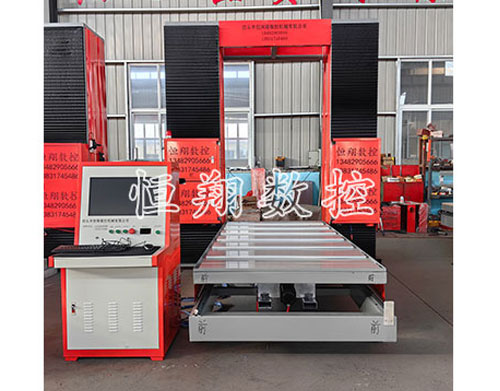

EPS线条切割机性能稳定操作规范

发布时间:2025-10-22 16:04

EPS线条切割机作为建筑装饰材料加工的核心设备,其性能稳定性直接关系到切割精度、生产效率及操作。为设备长期稳定运行,需从日常检查、操作流程、维护保养三个维度建立系统化规范。

一、设备性能稳定的基础

(一)安装环境标准化

设备应安装在干燥、通风且无腐蚀性气体的场地,避免潮湿环境导致电气元件受潮或金属部件锈蚀。安装地面需平整,误差控制在合理范围内,大型设备建议浇筑混凝土基础以增强稳定性。设备周围需预留充足的操作空间,便于日常调试与维护。

(二)关键部件精度校验

导轨系统:安装时需使用水平仪校准导轨水平度,两根导轨平行度误差需严格控制在允许范围内。导轨表面应光滑无毛刺,与滑块配合顺畅无卡滞。

传动系统:丝杆传动需丝杆与导轨平行,同步带传动需调整张紧度至合适范围,避免皮带松弛导致传动误差。

切割装置:发热丝切割需检查发热丝完整性,刀片切割需确认刀片垂直度与锋利度,切割面平整度。

(三)电气系统检测

电气安装需由电工操作,接线需牢固无松动,绝缘电阻需符合标准。设备启动后需检查控制显示屏与指示灯状态,确认急停按钮功能正常。电源电压需稳定在额定范围内,避免电压波动损坏设备。

二、标准化操作流程规范

(一)开机前准备

外观检查:检查设备外观是否有损坏,各部件连接是否牢固,导轨表面是否清洁无杂物。

传动系统检查:确认皮带或丝杆无磨损老化,丝杆无锈迹卡顿,发热丝或刀片状态良好。

材料装夹:根据材料形状选择合适夹具,大尺寸材料需多点固定,切割过程中材料稳定不移动。

(二)切割参数设置

速度控制:发热丝切割速度需根据材料密度调整,刀片切割速度需根据材料厚度设定,避免速度过快导致切割面粗糙。

温度调节:发热丝切割温度需控制在合理区间,温度过高易导致材料熔化变形,温度过低则切割不。

路径规划:通过手动编程或导入CAD图形文件设置切割路径,需反复核对参数准确性。

(三)切割过程监控

空载试运行:启动设备后行空载运行,观察设备运行是否平稳,有无异常噪音或振动。

实时调整:切割过程中需密切观察切割情况,如发现尺寸偏差或切割面不平整,需立即停机调整参数或检查设备部件。

防护:严禁在设备运行过程中触摸切割装置或材料,避免或割伤事故。切割区域需设置防护罩,防止碎屑飞溅伤人。

三、维护保养与故障预防

(一)日常清洁保养

碎屑清理:切割完成后需及时清理设备表面与工作台上的EPS碎屑,避免碎屑堆积影响设备运行精度。

润滑维护:定期对导轨、丝杆等部件涂抹润滑油,减少磨损延长使用寿命。

部件检查:每日检查发热丝或刀片磨损情况,及时更换老化部件,切割质量稳定。

(二)定期维护

传动系统维护:定期检查皮带张紧度与丝杆配合精度,对磨损严重的部件进行更换或维修。

电气系统检测:使用仪器检测电气线路绝缘电阻,电气系统稳定。

数据记录分析:记录设备运行参数与故障情况,通过数据分析提前发现潜在问题,优化操作流程。

(三)故障应急处理

切割尺寸偏差:检查导轨平行度与丝杆精度,重新校准切割参数。

切割面粗糙:调整切割速度与温度,检查刀片或发热丝状态,时进行更换。

设备异常停机:检查电源电压与急停按钮状态,排查电气系统故障点。